|

"Мнение все то же"

Опубликовав в свое время статью «Цена несоосности», мы предполагали, что многим ремонтникам, особенно, тем, кто привык «гнать вал» любой ценой, не заботясь о качестве своей работы, она ударит, что называется, «не в бровь, а в глаз». Поэтому в следующей нашей статье «Пластилиновые станки» или «Насколько серьезен вопрос выбора станочного оборудования» мы уже прогнозировали ситуацию, которая развернется после наших публикаций. Так, мы отмечали, что некоторые «горе-специалисты обманывают, водят за нос, а проще говоря, откровенно дурят тех, кто еще не имеет необходимого опыта, а потому и пришел за советом к "старшим товарищам". Но эти так называемые "старшие", при ближайшем рассмотрении, выступают в роли совсем "не товарищей" …И люди после их обработки потратят немалые деньги, возможно, несколько десятков тысяч Евро, чтобы купить откровенную дрянь, которой просто нельзя пользоваться. И такие примеры, к сожалению, уже появились в последнее время».

И как в воду глядели. Вот и «первая ласточка» – статья "Есть другое мнение", появившаяся недавно в журнале «Правильный автосервис», №10/2006, как ответ на наши исследования. В ней один из крупных специалистов в области моторного ремонта критикует нас, что называется, по всем статьям. Все опровергает, куда ни посмотришь – и это мы сделали не так, и то мы сказали не этак, а уж посчитать правильно – так мы совсем не справились.

Как справедливо отметил в своей статье г-н Даньшов, мы занимаемся продажами оборудования только с недавних пор, последние 2-3 года, и конечно, не имеем такого многолетнего опыта продаж станков различных фирм, каким располагает автор. Но занялись мы этим не с бухты-барахты.

В последние несколько лет Россию захлестнул настоящий поток современных автомобилей с многоклапанными двигателями новых поколений. И эти автомобили, попав в далеко не тепличные российские условия эксплуатации, осыпали наших отечественных ремонтников целым дождем неисправностей, среди которых дефекты головки блока цилиндров и газораспределительного механизма прочно заняли ведущее место. Наши мотористы этот поток встретили, естественно, вооружившись старым ручным инструментом для ремонта седел, и потерпели полное поражение.

Мы впервые в отечественной ремонтной практике не только обратили внимание на причины неудач в ремонте современных головок блока цилиндров, но и в ряде публикаций подробно вскрыли эти причины, дали конкретные рекомендации для осуществления качественного ремонта.

Главный вывод этих статей, в том числе цикла под общим названием «Чтоб не тратить деньги зря…», состоял в том, что причины всех неудач при ремонте седел ГБЦ кроются в несносности седла и отверстия направляющей втулки клапана. Эта несоосность возникает при обработке седла ручным инструментом и устаревшими станками, не обладающими необходимой жесткостью. Именно тогда мы и поставили впервые вопрос о необходимости оснащения российских ремонтников современными станками для ремонта ГБЦ.

Но какими станками? Дальнейшие наши исследования с применением самых современных методов компьютерного моделирования показали, что далеко не все, что предлагают зарубежные фирмы-производители, действительно может нас устроить. И мы дали конкретные рекомендации по применению или ограничению применения тех или иных иностранных образцов.

Например, мы четко обосновали свою точку зрения, на основании которой не только рекомендовали наиболее жесткое и точное головочное оборудование фирмы SERDI, но и приобрели его для работы в наших цехах в Москве и Санкт-Петербурге, проверили его в деле. Более того, наши многочисленные клиенты из многих городов России, которые поверили нам и приобрели аналогичное оборудование для своих цехов, уже убедились в нашей правоте и работают теперь с нами в тесном контакте, как наши полноценные партнеры.

С другой стороны, наши статьи вызвали недовольство не только продавцов, привыкших торговать старым оборудованием, но и некоторой части ремонтников. В самом деле, зачем тратить большие деньги на современное оборудование, если клиентов и так много, а заказов и так хватает.

Нам кажется, именно эти желания ничего не менять, оставаться на позициях вчерашнего дня, двигало рукой г-на Даньшова, пытавшегося убедить всех, что причины неудач связаны вовсе не с недостатками оборудования, а с чем-то другим. Например, с недостаточной квалификацией персонала, плохой организацией работ и т.д.

При этом наш оппонент, видимо торопившийся побыстрее вылить на нас ушат холодной воды, не позаботился о проверке приводимых фактов, не затруднил себя поиском аргументов для такой достаточно серьезной дискуссии. Иначе как объяснить огромное множество неточностей, ошибок и откровенных «ляпов», которыми пестрит его статья?

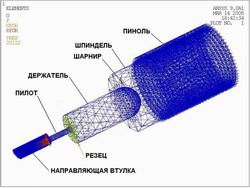

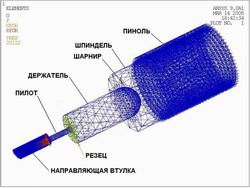

Вот, например, он говорит о том, что «…на самых первых головочных станках эта задача (обеспечение соосности обрабатываемого седла и направляющей втулки клапана – прим. наше) решалась центрированием шпиндельного узла относительно направляющей втулки клапана при помощи вращающегося пилота. По такой же схеме и сейчас работают станки SERDI (Франция), BERCO (Италия), АМС (Дания) и другие…» На самом деле. из указанных фирм к «первым головочным станкам» можно отнести только станки BERCO. И суть дела не во вращающемся или неподвижном пилоте – мы никогда не акцентировали внимание на типе пилота станка,- а в шарнире между пилотом с резцом и шпинделем. Так вот, у SERDI и AMC-SCHOU такого шарнира нет, это станки, выполненные по так называемой «жесткой» схеме (название наше). А вот у станков BERCO шарнир есть, и это один из моря станков и производителей так называемых «шарнирных» образцов (название тоже наше). Шарнирная схема принципиально другая – она нежесткая и, согласно нашим исследованиям, значительно, во много раз, уступает жесткой схеме в точности обработки. Но нам такой прием г-на Даньшова понравился: внедрить в группу самого жесткого оборудования некоего шарнирного засланца, имеющего с этой группой весьма второстепенное сходство. Посмотрите, как красиво он смотрится! А что ни один здравомыслящий инженер не сделает шарнир между шпинделем станка и резцом – это не важно, пилоты ведь одинаковые! Значит, и станки тоже. Браво!

Или такой красивый ход: «…Для того, чтобы обеспечить приемлемую точность на современных мультиклапанных ГБЦ, потребовалось существенное усложнение конструкции. Поэтому и появились двойные и тройные воздушные подушки и гидроразжимы. …Тяжелый шпиндельный узел, паряший в невесомости на своих многочисленных воздушных подушках, как сверхчувствительный сейсмодатчик реагирует на малейшие возмущения и переносит их на изделие. Это очевидно…» Вероятно, г-н Даньшов хотел здесь подчеркнуть, что станки SERDI, имеющие 2-3 воздушные подушки, весьма неточны. Но… видимо, впопыхах забыл, что воздушная подушка есть у всех головочных станков. То есть у всех, от самого навороченного NEWEN до самого захудаленького и завалященького, тяжелый шпиндельный узел стоит на воздушной подушке! А у станков SERDI подушки никогда не включаются вместе – только последовательно. Что это – незнание принципов работы оборудования? Для Главного механика непростительно…

А вот еще одно «открытие» нашего оппонента: «...С усложнением конструкции ГБЦ многие производители оборудования отказались от позиционирования всего шпиндельного узла и стали применять схему резцовой головки, базирующейся по слабоконическому пилоту и опирающейся на шпиндель станка сферической частью. В отличие от первой схемы в этом случае нет необходимости обеспечивать соосность всего массивного шпиндельного узла и гарантирован минимальный зазор между пилотами и инструментом…» На самом деле все произошло с точностью наоборот – с усложнением конструкции ГБЦ многие производители оборудования отказались от резцовой головки, базирующейся по слабоконическому пилоту и опирающейся на шпиндель станка сферической частью, и стали применять схему позиционирования всего шпиндельного узла. Здесь нам и доказывать ничего не надо, г-н Главный механик несколькими абзацами ниже сам себя сразу же и опровергает, приводя станки NEWEN как образец точности. А у этих станков применяется схема позиционирования всего шпиндельного узла!

Это пример неудавшейся попытки поделить все станки на станки с вращающимся пилотом и станки со слабоконическим пилотом. Получается нестыковка, потому что это несущественный признак оборудования. А вот шарнир между резцом и шпинделем – нонсенс для любого металлорежущего оборудования, и это очень даже существенно. Но этот главный момент остался почему-то за кадром. Как и станки BERCO (Италия), вычеркнутые из списка шарнирных, но работающие по шарнирной схеме точно так же, как «SUNNEN (США), ROTTLER (США), AZ (Италия)». Видимо, они лучше? Возможно. Но это почти идентичное оборудование, только производители разные. Странно, правда?

Неудачна и попытка доказать, что в конических пилотах заключено некое преимущество. Он пишет: «…Чтобы быть совсем объективным, напомню: соосность седла и втулки клапана зависит от точности подбора пилота. Значит надо держать большую библиотеку дорогих твердосплавных пилотов. Минимум 5 шт. на каждый диаметр стержня клапана. В силу названных причин выставка занимает много времени... Между тем в станках, выполненных по второй схеме, исключено влияние зазора «втулка-пилот »; достаточно иметь один стальной пилот за 20$, вместо 5—7 твердосплавных по двести «баксов» каждый; меньше вероятность ошибки в соосности обрабатываемого седла». К сожалению, объективности никак не получается – слабоконические пилоты тоже идут с шагом 0,01 мм и тоже требуют «библиотеки». И один такой пилот никак не заменит пачку цилиндрических. Поэтому и процесс по времени абсолютно одинаков – что для конического пилота, что для цилиндрического. Кстати, если на шарнирном станке использовать дешевые стальные пилоты по 20$ вместо твердосплавных, вся жесткость обработки недопустимо уменьшится. А ее и так не хватает.

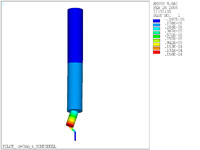

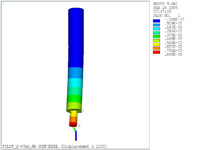

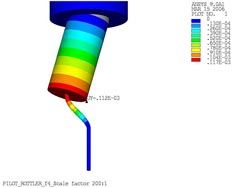

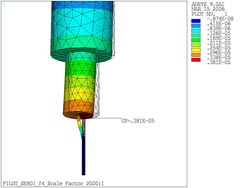

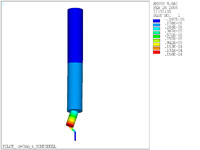

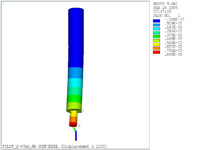

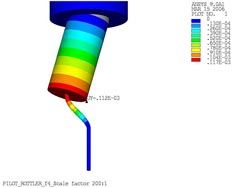

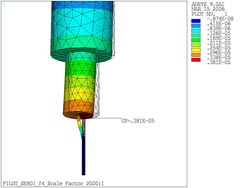

Естественно, многим продавцам станков, в том числе и г-ну Даньшову - очень не нравятся наши компьютерные модели. Он пишет: «…Приведенная г-ном Хрулевым схема деформации пилота не совсем верна, так как автор забыл учесть такой пустяк как шпиндель станка и рассмотрел деформацию пилота консольно». Не углубляясь в полемику, приводим еще раз результаты расчетов деформаций жесткой и шарнирной схем станков. Обращаем внимание на то, что в обеих расчетных схемах мы нигде не забыли учесть ни один пустяк. Везде есть шпиндель, который нагружается от силы резания, а пилот нигде не стоит консольно – с одной стороны он сидит в направляющей втулке, с другой – в резцедержателе. При этом в расчеты закладывались реальные свойства пилотов из твердого сплава для обоих типов станков – что жестких, что шарнирных.

Еще раз обращаем внимание: разница в схемах только в наличии или отсутствии шарнира. И эта разница дает 30-кратное преимущество в жесткости всех современных станков NEWEN, SERDI, AMC-SCHOU. Что и понятно – в жестких станках всю нагрузку от резца держит мощный шпиндель, а в шарнирных – тщедушный пилот.

А вот еще один абзац из статьи г-на Даньшова: «…На последней выставке мы предлагали провести сравнительные испытания SERDI и ROTLER но от этих предложений наш оппонент уклонился. Мы же, регулярно проводя подобные замеры, убедились в очевидной закономерности: соосность с втулкой и отклонения в геометрии седла определяются состоянием оснастки, геометрией втулки клапана и человеческим фактором...» Действительно, мы уклонились! Потому что нельзя сравнивать несравнимые вещи. «Мерседес» с «Запорожцем» ведь никому в голову не придет сравнивать. Мы в таком «эксперименте» участвовать не имеем желания. За нас сравнили и проголосовали наши клиенты. А клиенты знаете, как голосуют? Все больше ножками и денежками.

Одна фраза в статье поразила нас больше всего: «…Лет 20 назад группа молодых инженеров SERDI предложила смелое решение: не идти по пути бесконечного усложнения кинематики станка, а решать проблему позиционирования шпинделя средствами ЧПУ. Руководство SERDI прогрессивную идею не поддержало. Инженеры ушли и организовали собственную компанию NEWEN.» Чтобы не загружать читателей подробностями, поясняющими эту фантастическую историю, уточним лишь одну деталь: бывший руководитель SERDI и нынешний руководитель NEWEN есть… одно и то же лицо! Не мешало бы Главному механику быть поточнее...

Поэтому никого не должно удивлять, что и с «бесконечным усложнением кинематики станка» выходит абсолютно такая же «перевернутая» история – нет более сложного по кинематике станка, чем станок NEWEN. Тут не надо никого слушать, достаточно зайти на сайт производителя и по рисункам и подписям попробовать разобраться, как устроена и работает патентованная система позиционирования типа PANTOGRAPH. Посмотрели? То-то же.

Нас откровенно удивили цены на станки, которые приводит г-н Даньшов. Они завышены как минимум в 1,5 раза! Если сравнивать с шарнирными станками, то рядом с ними реально можно поставить только SERDI S1.1. А это всего 25 800 Евро. Дороже будут SERDI S3.0 (29 600 Евро), SERDI 100HD (36 000) и SERDI S4.0 Power (42 800 Евро). Но последние два вообще нельзя ставить рядом с шарнирными образцами, которые просто не выдерживают сравнения ни по точности, ни по скорости обработки, ни по возможностям. Откуда же цена в 56 000 Евро? Странно все это, однако…

После всего сказанного уже не удивляет, что нашему визави не по душе и ручной станок SERDI: «…Из ручных машинок Хрулев хвалит SERDI micro. И тут не могу с ним согласиться. Мне она не нравится. Ни на одном предприятии я ее в работе не видел. По-моему чисто выставочная бутафорская модель. Насколько мне известно, сам г-н Хрулев тоже ею не работает».

Тут и сказать нечего. Потому что этот ручной станочек работал у нас денно и нощно 2,5 года, за которые были выявлены все его достоинства и недостатки. И надо сказать – неплохой станочек оказался. Во всяком случае, Micro легко справляется со всеми мультиклапанными головками, включая мотоциклы, чего никак нельзя сказать о MIRA. А то, что г-н Главный механик не смог увидеть цехов, где работает SERDI Micro, можно исправить, мы подскажем адресочки. Это Иркутск, Ростов-на-Дону, С.Петербург, Череповец. А не работаем сейчас сами, потому что заменили на большой станок SERDI S3.0 – время-то идет, качество и производительность повышать надо.

Да, мы понимаем, что можно высказать свое мнение, даже если оно другое, и отличается от общепринятого. Мы понимаем, что полемика необходима. Но точно также мы понимаем, что спорить надо честно, грамотно и доказательно.

С уважением,

Александр Хрулев, кандидат технических наук

Игорь Петрищев

Опубликовано в Журнале "Правильный автосервис", №12, 2006 г.

Рекомендуем также прочесть по теме:

- о сравнении настоящих станков с самыми "боеспособными" крутилками

- о сравнении настоящих станков с самыми "достойными" пластилиновыми станками

- о преимуществах настоящих станков

- о зря потраченных деньгах на все самые "качественные" крутилки и прочие пластилиновые глупости

Другие наши рекомендации

На главную

|

Вот это шпиндель системы с байонетным шарниром - он едва гнется от боковой нагрузки, но практически не работает. Почему г-н Главный механик этого не увидел?… |

А потому что тогда надо заметить шпиндель SERDI. Ведь в жесткой схеме основную нагрузку держит именно шпиндель, а не тщедушный пилот. И шпиндель очень хорошо видно, особенно, как он работает в этой схеме. Но лучше сказать, что шпинделя не было. "А был ли мальчик?" - помните? Отвечаем - был. Нажмите на картинку и убедитесь сами. |

А еще лучше - нажмите на эту картинку. Здесь вся расчетная схема шпинделя системы с байонетным шарниром (хорошо виден шарнир, которого нет у SERDI). И пиноль видно, и шпиндель, и даже втулку направляющую, в которую входит пилот. Так какой пустяк мы не учли??? |

Шарнир между шпинделем станка и резцом - нонсенс для любого оборудования. Головочные станки не исключение, и шарнир всегда сделает любой такой станок «пластилиновым». Так, по жесткости любой шарнирный образец уступает SERDI в 30 раз! Записать деформации здесь, при диаметре пилота 4 мм, удалось только в 10 раз меньшем масштабе!… Обратите внимание на нижнюю часть пилота - она прямая и вертикальная!!! Потому что не висит консольно - она вставлена в направляющую втулку!!! |

А вот система SERDI без шарнира - жесткая, как никогда. В 30 раз жестче несчастного байонета. И ясно почему. Потому что в ней работает шпиндель, а не тщедушный пилот. Господам главным механикам это ох, как не нравится. Но что же делать, сэ ля ви, как говорят французы... А они знают в этом толк. |

Знаменитая немецкая фирма KOLBENSCHMIDT в своей технической информации и инструкции по обработке седел показывает оборудование SERDI. Нам трудно предположить, что немецкие специалисты поместили эти фотографии по ошибке… |

|